Poka Yoke è un concetto per prevenire gli errori umani o ridurne al minimo le conseguenze, introducendo controlli e accorgimenti progettuali che rendano impossibile commettere errori o che li rilevino tempestivamente.

Indice dei contenuti

Poka Yoke, cosa significa? Letteralmente, tradotto dal giapponese, significa prova di errore. Il termine Poka Yoke (poh-kah yoh-keh) nasce in Giappone negli anni ‘60 all’interno della nota casa automobilistica Toyota e viene coniato da un ingegnere industriale di nome Shigeo Shingo che lavorava a contatto con Taiichi Ohno.

Questo termine sostanzialmente rappresenta tecniche di controllo e prevenzione per evitare sprechi ed errori per aumentare l’efficienza produttiva, assicurando massima qualità (valore) per il cliente finale.

Come chiarisce la teoria dei 7 Muda, la prevenzione degli errori è una delle idee centrali della Lean Production. L'obiettivo è individuare la corretta esecuzione di un'attività: definendo delle condizioni limite in ambienti controllati è possibile verificare procedure e strategie per fare in modo che il problema non si presenti nella produzione.

Quando l'inconveniente o l'errore sarebbe più importante e influente ai fini della catena di produzione interna. In realtà il nome originale della procedura Poka Yoke era Baka Yoke, ovvero a prova di stupido. In seguito si scelse una soluzione meno offensiva e più cordiale per intendere questo processo indispensabile in diversi settori.

Perché puntare sul Poka Yoke

Il motivo di base è semplice: quando è prevista la presenza umana nel processo operativo c'è anche l'errore. Anche se si tende a minimizzare tutto ciò, questi possono danneggiare tutta la catena produttiva e creare problemi.

Senza Poka Yoke l'errore è in agguato. È necessario un sistema di controllo per risolvere falle frequenti e difficili da definire. E che non rientrano nella casualità della distrazione. Ma si presentano spesso, e con esiti importanti, sul processo produttivo. Entra in gioco così un altro concetto molto importante per la Lean Production.

Fonti comuni di errore

Per prevenire o individuare rapidamente un errore è importante conoscerne le principali cause. Si tratta di un comune processo di ricerca e sviluppo, in questo caso si danno la caccia alle fonti di errore e una volta individuate, le si cerca di eliminare, sviluppando soluzioni in grado di prevenirle. Le fonti di errori comuni:

- Mancato svolgimento di una lavorazione per dimenticanza o errore di programmazione.

- Errore di svolgimento di una lavorazione.

- Errore nella programmazione e predisposizione dei pezzi da lavorare.

- Elemento mancante.

- Svolgimento di una lavorazione errata su un pezzo.

- Errore nell’operazione.

- Errore nella predisposizione e regolazione di macchinari o utensili.

- Calibratura o regolazione sbagliata.

- Errori di predisposizione o svolgimento non conforme alle regole per la sicurezza.

Come fare Poka Yoke in 5 passi

Il Poka Yoke, come si può intuire, non è una pratica d’immediata applicazione, non consiste semplicemente nel mettere in atto qualche meccanismo di controllo, è un processo che richiede tempo e ricerca.

Se vogliamo rendere più intuitivo il meccanismo tipico del Poka Yoke, vale a dire quello che viene definito come error proofing, possiamo suddividere il processo in una serie di passaggi come quelli che seguono nella lista:

1. Descrizione del difetto riscontrato per averne chiare le caratteristiche.

2. Approfondire e andare dove il difetto si è presentato (Gemba Walk).

3. Analizzare la fase di lavoro dove è stato riscontrato il difetto.

4. Interrogarsi sul difetto per arrivare all’origine scatenante (root cause).

5. Sviluppare una soluzione per eliminarne una ricomparsa futura.

Quante procedure esistono?

I sistemi poka-yoke di error proofing eliminano i problemi dai processi di assemblaggio industriale. Un processo a prova di errore consiste sia nell’avvertire e prevenire, ma anche nell’implementazione di sistemi di controllo a monte del processo, in grado di scongiurare qualunque sbaglio. Il Poka Yoke presenta due categorie:

- Controllo (Intervento): soluzione concrete per prevenire i difetti/errori.

- Avvertenza (Allarme): segnalare errori che compromettono il lavoro a breve o lungo termine

Bisogna distinguere tra Poka Yoke del progetto del processo. La prima fase riguarda la messa sotto esame dell'aspetto progettuale di un flusso produttivo. Nel secondo passaggio, invece, lavoriamo sul processo empirico, materiale. In entrambi i casi, però, l'obiettivo finale riguarda il raggiungimento del valore massimo per il cliente.

Per mettere in pratica la tecnica di controllo errore del Poka Yoke è possibile scegliere diverse procedure. Alla base, però, esiste un principio: Bisogna individuare uno standard, un parametro di controllo. Per sfruttare questa soluzione ci sono diverse alternative alla gestione della qualità e alla riduzione dell'errore con il Poka Yoke.

Metodo del valore fisso (fixed-value method)

Controlla se è stato compiuto un certo numero di operazioni svolte e passaggi, misurando la coerenza nel corso dei cicli produttivi. Utilizza dispositivi di controllo visivo o fisico per evitare dimenticanze o errori di quantità.

Esempio utile di sistema Poka Yoke: Prima di uscire dalla fabbrica, ogni confezione di uova deve contenere 6 uova, riempiendo così visivamente tutti gli spazi e impedire mancanze al momento della messa in vendita.

Metodo delle fasi di lavoro (motion-step method)

Controlla se sono state eseguite nel corretto ordine le fasi del processo per ottenere un risultato. Per affrontare questo processo è necessario decidere e far rispettare una checklist per evitare l'errore. Utilizza dispositivi e tecniche che assicurano il susseguirsi delle fasi di lavoro se e soltanto se tutte quelle in coda sono state ultimate.

Esempio di dispositivi Poka Yoke che possiamo prendere come riferimento: gli sportelli automatici erogano il contante solo dopo che hai ritirato la tua carta di credito. Ciò riduce il rischio di dimenticare la carta nel bancomat!

Metodo APS, Applied Problem Solving

Un aspetto legato all'approccio umano del Poka Yoke che chiama in causa, appunto, la tecnica del problem solving. Si interrogano le persone rispetto a come evitare l'errore e si soddisfano le necessità dopo aver analizzato le cause e gli effetti dell'errore stesso. Con la possibilità di utilizzare sistemi automatici di segnalazione, Poka Yoke si sviluppa tramite segnali luminosi (gestione a vista Andon), sonori, e tramite attrezzature per la cella.

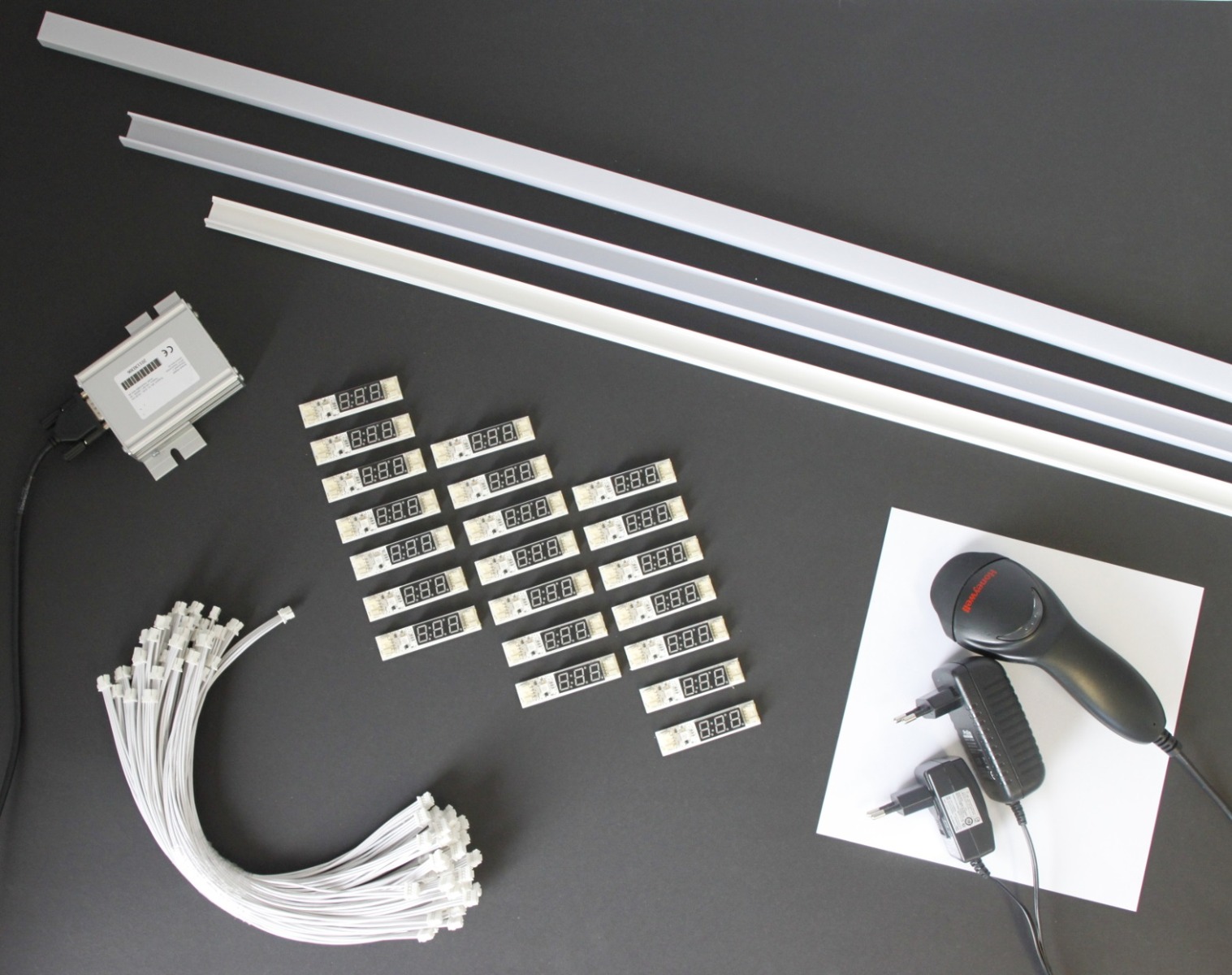

Esempio di Poka-Yoke applicato: in una postazione di lavoro, tramite la P-FMEA, ci si rese conto che gli operatori a volte, si dimenticavano qualche componente nel montaggio del prodotto finito. La cella di lavoro è stata progettata inserendo un sistema pick to light che assicura il corretto prelievo e montaggio di tutti i componenti. Nel caso di prelievo errato anche di una sola vite, si accende una luce rossa e la linea si blocca per ridurre gli errori.

Metodo del contatto (contact method)

Le caratteristiche fisiche di un oggetto attraverso forma, sagome e colorazioni, permettono di distinguere la posizione corretta e impediscono non conformità, per prevenire gli errori. Quali sono gli strumenti del Poka-Yoke?

- Pick To Light

- Pannelli Kitting

- Sistemi Andon

- Sistemi Kanban

Esempio di Poka Yoke: in un computer le prese hanno forme diverse per impedire errori d’inserimento, causa di malfunzionamenti e guasti. Quindi non potrai mai inserire il cavo di alimentazione al posto della presa USB.

Si evitano blocchi ed errori. In questi casi può essere utile avere sagome precise e indicatori visuali per guidare gli operatori ed evitare perdite di tempo per posare attrezzi, scegliere oggetti, individuare la strada migliore.

Perché investire nel Poka Yoke?

Le tecniche possono migliorare in modo significativo la qualità e l'affidabilità dei prodotti e processi eliminando i difetti. Questo approccio alla produzione si adatta alla miglioramento che fa parte del Lean Management.

Può essere usato per progetti six sigma (Define, Measure, Analyse, Improve, Control DMAIC). L'applicazione di semplici idee e metodi Poka Yoke nella progettazione di prodotti può eliminare gli errori umani e meccanici.

L’utilizzo di Poka Yoke nella propria linea di lavoro assicura un grande rafforzamento dell’efficienza e un’ottimizzazione delle attività. E’ un modo per avere alti standard di qualità senza applicare costosi processi di controllo. Possiamo aiutarti per mettere a frutto le competenze e gli strumenti. Per avere maggiori informazioni sulle attrezzature utili per attivare un controllo Poka Yoke puoi mandarci un'email a info@utekvision.com.