La logistica e la produzione utilizzano i concetti di Push & Pull per l'approvvigionamento e la distribuzione dei beni. Ecco delle definizioni: la logica Push, nota come produzione anticipata o supply-driven, si basa sulla previsione della domanda e le decisioni vengono prese in anticipo, in base a stime; la logica Pull, anche nota come produzione su richiesta o demand-driven, si basa sulla reazione alla domanda dei clienti.

Indice dei contenuti

- Logica Push, strategia Make to Stock

- Logica Pull, definizione di Make to Order

- Lead Time e Tempo di Produzione

- Definizione di Delivery Time

- La reale differenza tra Push e Pull

- La performance dipende dall’inventario

- Vantaggi della produzione Pull

- Motivi per implementare il sistema Pull

Questa è una delle differenze quando parliamo di Lean Manuafacturing e produzione snella: Pull & Push. Due logiche che possono trasformare la produzione di un prodotto e l'ottimizzazione dei tuoi processi.

Semplice, Pull & Push non sono solo due verbi che corrispondono esattamente a tirare e spingere. Sono due concetti, delle logiche che consentono di trasformare definitivamente il tuo modo d’intendere l'azienda.

Il motivo è semplice, lo anticipiamo qui: push vuol dire spingere ciò che serve per la produzione in attesa che venga utilizzato. Pull invece significa tirare qualcosa di utile verso il tuo ciclo produttivo. Ma quali sono le differenze specifiche? Analizziamo insieme questa condizione, e le differenze tra i due metodi per capire qual è la soluzione.

Logica Push, spingere ciò che serve (Make to Stock)

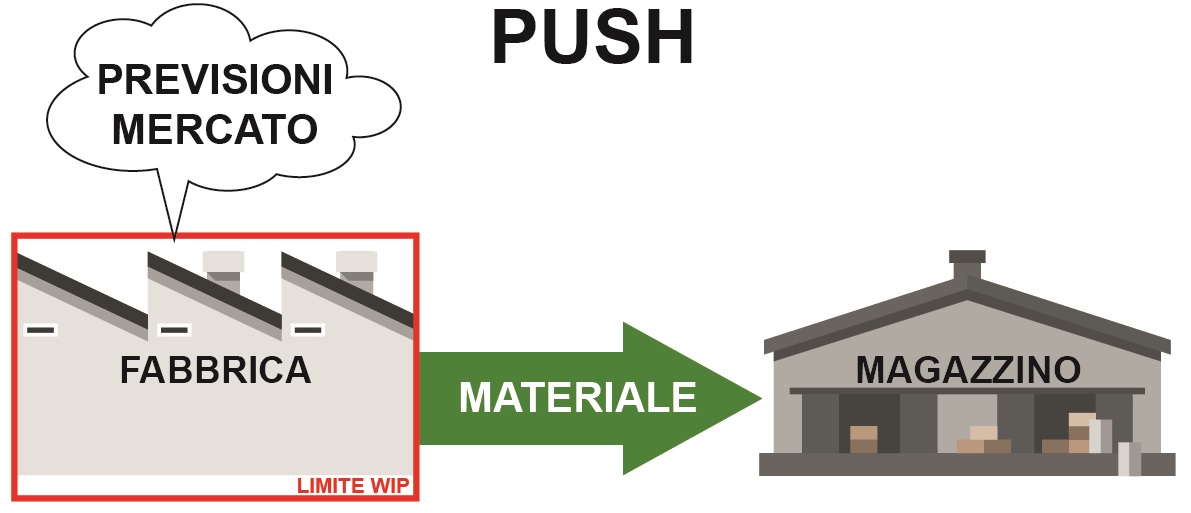

Nella logica della produzione interna di un'azienda si sintetizza in questo modo: attraverso l'impostazione push anticipi i bisogni dei potenziali clienti e riempi il magazzino di scorte e materie prime necessarie al manufacturing. Una gestione è di tipo Push se il lead time di un prodotto è minore al delivery time.

Ovvero vi è un anticipo dell’arrivo dei materiali per la produzione per assicurare il tempo di consegna richiesto dal cliente/mercato (delivery time). Questa è un buon metodo per avere sempre tutto disponibile

Ma è un problema per l'ottimizzazione di costi e risorse. L'ipotesi della logica Push è quella di avere le scorte necessarie per permettere sempre la produzione facendo previsioni che, se risultano sbagliate, producono inevitabilmente un aumento di esse a inventario, allungando il lead e delivery time.

Inoltre subentra lo spreco di ciò che ruota intorno a spazio nel magazzino, spostamenti, lavoro degli addetti alla merce. Altri rischi sono l'obsolescenza delle materie prime e il deterioramento. Detto in altre parole, accumulare risorse per la produzione può essere previdente ma poco conveniente se confrontata con la logica del tirare.

Logica Pull, tira a te il necessario (Make to Order)

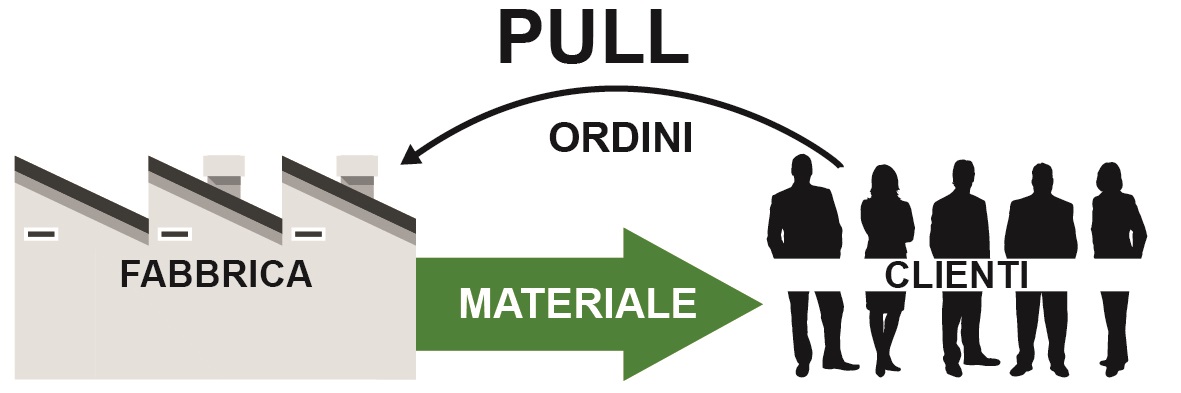

Se per soddisfare le esigenze serve un certo numero di elementi richiedi solo quelli, per un periodo di tempo sarà sufficiente. Un sistema è di tipo Pull se il lead time è minore al delivery time. E’ una organizzazione regolata a valle del processo di produzione, le scorte non arrivano in magazzino prima che venga effettuato un ordine.

Vuoi reimpostare gli ordini? Lo fai in virtù del calcolo di tempo utile. Quando serve, solo ciò che usi. Risolvi problemi di spazio e tempo, pochi trasporti e impiego di mezzi ridotti sono i punti di forza della logica Pull.

Una logica che non è presente nella realtà in modo puro, in cui l'azienda lavora al 100% in questa direzione. Il lavoro si basa su previsioni di vendita e si completa sulla lettura degli ordini. Un sistema pull deve essere applicato se c'è rapidità di approvvigionamento e comunicazione snella sia con i fornitori che all'interno dell'azienda.

Lead Time e Tempo di Produzione

Il flusso produttivo può essere visto come una successione di fasi (produzione, approvvigionamento e assemblaggio distinti da buffer di scorte) che possono procedere in parallelo o in serie per poi congiungersi.

Ogni fase ha un tempo di attraversamento (Lead Time) che parte dall’arrivo dei materiali fino a quando il prodotto finito è disponibile in spedizione. Questo è un parametro molto importante nelle strategie Pull e Push.

Ma non è l'unico. Oltre al Lead Time di attraversamento delle fasi, esiste il Lead Time di approvvigionamento, tempo che intercorre tra l’ordine della merce e la sua disponibilità per l’avvio della produzione.

Unendo il lead time di approvvigionamento con quelli di attraversamento per la realizzazione del prodotto dall’ordine delle materie prime al momento di trasformazione in prodotto finito, si ottiene il tempo di produzione.

Definizione di Delivery Time

Parliamo di logica Pull & Push con relativi KPI. Un altro valore importante da calcolare in azienda è il Delivery Time o tempo di consegna. Si tratta del tempo che trascorre tra l’ordine del cliente e la sua consegna.

Questo è un valore prestabilito dal cliente o dal mercato non modificabile dalla produzione, che va dalle poche ore per prodotti a magazzino, a tempistiche ovviamente maggiori per produzioni su commessa.

Nel caso di un sistema di gestione Push il Lead Time è maggiore del Delivery Time, questo implica di dover anticipare l’approvvigionamento dei materiali e gli ordini basandosi su una previsione di domanda.

Nella gestione Pull il tempo di produzione è inferiore al Delivery Time ciò consente di programmare la produzione in base agli ordini ricevuti. Sistemi Pull puri sono molto rari, prevalgono situazioni in cui la pianificazione è completata da previsioni di vendita (Push-Pull). Ma cosa rende i sistemi Pull così preferibili ai sistemi Push?

La reale differenza tra Push & Pull?

Spesso si continuano a confondere queste strategie di lean production. Ed è un problema. Per avere chiara la differenza tra il sistema Push & Pull è indispensabile rifarsi alla definizione di Hopp e Spearman.

A pull production system is one that explicitly limits the amount of work in process that can be in the system. […] a push production system is one that has no explicit limit on the amount of work in process that can be in the system.

Un sistema Pull limita il proprio WIP (Work in Progress), il Push no. Nei sistemi kanban il limite massimo è dato dai cartellini stessi perché non si può avere più materiale di quanto indicato dalle carte kanban.

La produzione è legata dal limite WIP, una volta saturato il Work in Progress la produzione deve fermarsi. La limitazione del WIP porta diversi benefici che hanno superato il sistema Push. Quali sono i benefici?

La performance dipende dall’inventario

Gli indicatori di performance ricercano valori alti per la produttività o bassi per difetti, costi o tempi di consegna. Questo snodo non è valido per l’inventario, per il quale valori troppo alti o bassi possono creare problemi.

L’inventario è troppo alto

Avere un numero troppo alto di scorte a magazzino rappresenta uno dei “Muda” più conosciuti della produzione Lean. Un inventario eccessivo porta con sé problemi legati a: Capitali bloccati, mancanza di spazi, obsolescenza dei prodotti, tasse e rischio di furti ecc... Un effetto collaterale meno evidente a colpo d’occhio ma facilmente riscontrabile a breve termine è l’aumento del Lead Time.

Se la domanda del mercato resta costante ma il Work in Progress aumenta per tenere il passo con le scorte eccessive, la produzione viene rallentata e tutti i prodotti indistintamente impiegheranno più tempo ad arrivare ai clienti. La soluzione più scontata appare essere la riduzione dell’inventario, ma quali altri problemi porta con sé?

L’inventario è troppo basso

I processi produttivi oscillano, il tempo per realizzare un prodotto può variare rispetto alle previsioni, lo stesso vale per i rifornimenti. Le scorte a inventario variano a seconda delle richieste del mercato e arrivano a ondate, ci sono giorni i cui si riceve più materiale assieme e giorni nei quali arriva poco o niente.

L’unica soluzione per resistere a queste oscillazioni sono i buffer, scorte di materiale che evitano interruzioni del flusso produttivo in caso di carenze a inventario. Se pertanto si decide di tagliare le scorte per ridurre i costi di giacenza, si rischia di perdere quei polmoni di salvataggio per fluttuazioni impreviste.

Una possibilità: l’aumento della capacità delle scorte solo in caso di necessità, un’idea funzionale al netto delle variazioni del mercato. Ridurre l’inventario implica: riduzione dell’efficienza e aumento dei costi fissi.

L’inventario è ottimizzato

L'obiettivo: organizzazione dell’inventario con quantitativi corretti, costi minimi e che non rallenti la produzione. Per giusto numero di parti si intende non uno standard ma un range che tenga conto delle variabili del mercato.

Si parla d’inventario da ridurre o aumentare per raggiungere l'ottimo ma non si tiene in considerazione il sistema di gestione. Le scorte a inventario vanno organizzate a seconda della tipologia di produzione e della ripetitività.

Vantaggi della produzione Pull

Abbiamo appena concluso che la differenza principale tra un sistema Pull & Push consiste nell’avere un limite massimo di WIP che consente di aumentare la performance e tenere sotto controllo i livelli di scorte.

In un sistema Pull il WIP è mantenuto sotto controllo in modo automatico con qualunque tecnica si sia deciso d’ implementare, kanban (alto volume – bassa varietà) o CONWIP (basso volume – alta varietà).

Si tratta di un sistema che meglio si adatta alle linee di montaggio con componenti ad alto lead time, in generale dove c’è una alta ripetitività. Nonostante il WIP sia limitato, l’inventario non lo è e può variare.

Questa fluttuazione non è di per sé un problema, il kanban stima il numero di cartellini per poter produrre in modo puntuale ma il WIP medio spesso risulta più basso. Le produzioni di tipo Pull sono molto robuste e resistenti alle variazioni perché dopo aver stabilito il WIP e scelto l’ordine delle priorità di lavorazione, non è necessario organizzare le capacità nello specifico. Le scadenze sono facilmente gestibili essendo un sistema rapido.

Motivi per implementare un sistema Pull

Concludendo il nostro confronto tra sistema Pull & Push, la prima tipologia è decisamente la più vantaggiosa perché consente di limitare il WIP e assicurare un livello ottimale dell’inventario, qualunque si la tecnica di gestione integrata (kanban/CONWIP/…) e si adatta perfettamente a quasi tutti i sistemi di produzione.

Questo avviene attraverso una buona organizzazione del magazzino e in questo percorso gli strumenti Utek possono darti una mano.Ti sembra difficile da realizzare? Non è così, devi lavorare sodo per attivare un processo pull nella tua azienda. Sei d'accordo con questo approccio? Contattaci info@utekvision.com!