Indice dei contenuti

- Material handling, definizione

- Come gestire la movimentazione dei materiali

- Material Handling lungo la catena di approvvigionamento

- Movimentazione dei materiali, i principi

- Perché puntare sul material handling

- Vantaggi del Material Handling

- Come applicare la movimentazione dei materiali

- Gli strumenti necessari per iniziare

Il Material Handling è una pratica essenziale in qualsiasi azienda, industria o impresa che gestisce prodotti fisici. Parliamo nello specifico di tutte quelle attività che consentono alla struttura logistica di muovere i materiali nel miglior modo possibile, risparmiando tempo e risorse operative.

Sfruttare al meglio queste dinamiche vuol dire rispettare uno dei principi base della lean production, ovvero la possibilità di eliminare il superfluo e la perdita di tempo. Nel processo di continua ricerca della perfezione (in giapponese kaizen) l'impresa deve essere in grado di creare il miglior percorso possibile e utilizzare gli strumenti più convenienti per spostare gli oggetti da un punto all'altro.

In realtà bisogna anche riflettere sulla necessità di quella movimentazione e se non conviene cambiare qualche procedura operativa per ridurre lo spreco legato a uno spostamento superfluo. In sintesi, ecco cos'è e a cosa serve la buona gestione degli spostamenti di materiali interni.

Material handling, definizione

Noi sappiamo che la traduzione esatta è questa: Material Handling corrisponde a movimentazione dei materiali.

Rappresenta una pratica indispensabile per studiare il modo migliore per spostare e stivare oggetti, ovvero merce finita, materie prime e combustibili. Il viaggio logistico della merce non si limita al trasporto dal fornitore a noi e poi al cliente ma comprende una lunga serie di movimentazioni intermedie di scarico, magazzinaggio e prelievo.

La movimentazione dei materiali, che riassume i punti poco prima esposti, rappresenta sostanzialmente l’insieme delle attività di manipolazione a livello d’intralogistica, ovvero in ambienti a corto raggio compresi tra la fase di produzione e quella di distribuzione finale.

Il material handling ricopre un ruolo estremamente importante per qualunque assetto produttivo perché svolge tre funzioni in grado di assicurare il raggiungimento del valore finale per il cliente: Trasporto di merce e materiali in maniera sicura ed ergonomica, supporto nel processo di conversione lean production, gestione efficiente degli spazi aziendali e riduzione del rischio di lesioni o incidenti connessi al trasporto e movimentazione di carichi pesanti o ingombranti.

Come gestire la movimentazione dei materiali

Tutte le attività di movimentazione dei materiali possono essere raggruppate in due macro categorie, manuale e automatizzata. Entrambe le soluzioni sono di comune utilizzo ma a seconda dell’ambiente e dell’attività da svolgere, sono in grado di rispondere a diverse esigenze.

La manipolazione manuale delle merci prevede l’intervento di un lavoratore per sollevare, abbassare o spostare e pertanto assicura un controllo diretto dello stato qualitativo dei materiali e del loro stato di conservazione. Allo stesso tempo questo intervento diretto umano comporta sforzo fisico che a lungo andare può comportare lesioni muscolo-scheletriche o addirittura incidenti.

Per ovviare a tali problematiche, mantenendo il controllo diretto, vengono utilizzati i carrelli. Soluzioni modulari e altamente versatili, dotate di ruote, gancio e timone, sono in grado di asservire l’intralogistica aziendale e affiancare l’operatore in tutte le attività di movimentazione, snellendo i processi e salvaguardando la salute del lavoratore.

La gestione automatizzata della movimentazione dei materiali è stata integrata alle soluzioni manuali per snellire ulteriormente i processi e limitare l’intervento umano soprattutto per attività faticose. Si tratta di una tipologia che può andare a sostituire o ad affiancarsi a quella manuale ma che spesso viene scartata perché più costosa. La realtà e i dati dell’andamento produttivo dimostrano però che tale costo può essere ammortizzato in breve grazie ai benefici riscontrabili sin da subito. Attrezzature automatiche o semiautomatiche non solo risolvono problemi di ergonomia e di sicurezza ma diminuiscono il peso mentale al quale il lavoratore è sottoposto. I risultati non si fermano a questo infatti la gestione automatizzata di certe attività permette di assicurare standard qualitativi sia per la merce che per i processi lavorativi.

Material Handling lungo la catena di approvvigionamento

La movimentazione delle merci è un’attività che tocca l’intera filiera produttiva e pertanto necessità delle giuste attenzioni in fase di progettazione.

Vediamo come si sviluppa in un sistema di produzione:

- In fase di produzione è necessario trasportare e gestire la movimentazione dei materiali in entrata e di quelli pronti in uscita.

- Il trasporto dei materiali in arrivo dal fornitore vengono condotti in un’area apposita dove sono catalogati e raggruppati in unità per la movimentazione

- Lo stoccaggio dei materiali avviene in entrata, in attesa di elaborazione tra una lavorazione e l’altra e una volta ultimato il processo, in attesa della consegna.

- La distribuzione del materiale pronto in arrivo dalla produzione parte da un’area apposita d’imballo merci dove vengono allestite unità di trasporto per la consegna con camion.

Movimentazione dei materiali, i principi

La movimentazione dei materiali è tutto un insieme di attività da pensare e progettare con cura perché fondamentali per individuare ed eliminare i muda e facendo ciò, snellire il flusso dei materiali e assicurare il raggiungimento di valore finale.

Abbiamo già sottolineato come la movimentazione dei materiali non si limiti all’azione in sé ma prevede anche la protezione delle merci, il controllo e il loro stoccaggio organizzato.

Tutti gli elementi che collaborano alla manipolazione merce servono per gestire gli aspetti produttivi della previsione, pianificazione della produzione, gestione e controllo dell’inventario, assistenza post vendita, gestione delle risorse e del flusso di lavoro.

Investire in risorse per la manipolazione delle merci è un modo per migliorare il servizio clienti, ridurre i tempi di lavoro e ottimizzare le scorte e i costi associati alla loro gestione.

Su cosa basare le proprie scelte al momento della pianificazione della movimentazione dei materiali nella propria azienda?

Esistono tutta una serie di procedure standard da poter seguire, esattamente come un elenco di attività di una lista, per progettare un sistema efficace.

Principio di standardizzazione

Tutti gli ausili alla movimentazione dei materiali devono rispettare standard di funzionamento per assicurare la qualità della merce. Prima d’introdurre un nuovo carrello o semplicemente un contenitore è indispensabile testare le prestazioni in condizione di lavoro normali per valutare sicurezza e durata.

Principio di lavoro

Questo principio riassume il concetto di semplificazione. Capita molto spesso che per compiere una semplice attività vengano eseguite più manipolazioni, molte superflue e causa di perdite di tempo. Questo punto ti spinge a valutare attentamente ogni fase del processo di scorrimento dei materiali e d’individuare tempi morti e manipolazioni che andrebbero raggruppate o addirittura eliminate.

Principio di ergonomia

L’ergonomia nelle attività di material handling non prevede solamente la ricerca di condizioni di benessere per l’operatore ma anche lo sviluppo di condizioni di lavoro efficienti. L’ergonomia deve tenere conto non solo delle capacità dell’uomo e dei suoi limiti per poter predisporre condizioni di lavoro che eliminino lo sforzo psicofisico ma anche attività ripetitive e svantaggiose al raggiungimento dell'obiettivo finale.

Principio di carico unitario

Lungo la catena di approvvigionamento e produzione i materiali compiono molti passaggi e per semplificare il trasporto, quando possibile, vengono raggruppati in carichi unitari più grandi come pallet o gabbie.

Questa tecnica agevola il trasporto e riduce le tempistiche di movimentazione solo se tali raggruppamenti vengono ben calcolati fin dall’inizio. Abbiamo già detto più volte che le manipolazioni superflue sono una perdita di tempo e denaro dunque la suddivisione del materiale su unità di carico deve tenere in conto anche degli steps che dovrà percorrere ogni singolo elemento.

Principio di utilizzo dello spazio

Uno spazio mal organizzato è la principale causa di spreco e lo stesso vale per le attività di manipolazione dei materiali. Il layout di ogni area produttiva deve essere progettato tenendo conto non solo dell’organizzazione statica di strutture e materiali ma anche della parte di scorrimento. Bisognerebbe sempre calcolare un buon equilibrio tra l’accessibilità ai materiali e la densità di stoccaggio. E’ giusto pensare a come ottimizzare al meglio lo spazio a propria disposizione ma se nel farlo si limitano le azioni di movimento e trasporto, si rischia di perdere questo equilibrio.

Principio di sistema

Il principio di sistema si riferisce proprio alla necessità che ogni fase del flusso di lavoro operi a pieno regime, soprattutto in stretta collaborazione l’una con le altre.

Un sistema è composto da molti processi che coinvolgono non solo l’azienda ma anche fornitori, clienti, distributori ecc… Che devono lavorare in sinergia per far sì che il sistema funzioni e con le massime prestazioni possibili.

Principio dell’ambiente

Nel scegliere le risorse per la movimentazione dei materiali, è doveroso tenere conto anche del loro impatto ambientale. E’ necessario valutare soluzioni con occhio verso le risorse naturali e consapevolezza dell’impatto delle proprie attività produttive sull’ambiente.

Un concetto che può abbracciare tutte queste problematiche e dargli una risposta è il riuso. Le risorse riutilizzabili limitano l’impatto ambientale e non intaccano il naturale flusso produttivo. Lo stesso vale per prodotti biodegradabili che aumentano la consapevolezza comune e limitano anche l’impatto dell’azienda.

Principio di automazione

L’automazione come abbiamo già riscontrato in diverse circostanze è un valido alleato per migliorare la reattività e l’efficienza delle operazioni, lo stesso vale per la movimentazione dei materiali.

Automazione non implica solo riduzione di sforzi fisici e tempi morti ma anche tracciamento sistematico delle attività, previsione ed eliminazione di ogni forma di spreco.

Principio del costo del ciclo di vita

Tutta l’attrezzatura che viene acquista e implementata per il material handling aziendale deve essere contabilizzata. Dal momento dell’acquisto, all’implementazione e sostituzione è necessario tenere traccia e aver ben chiaro il costo da sostenere. E’ fondamentale definire quali saranno i costi dal momento dell’arrivo in azienda, tenendo conto anche di quelli di manutenzione e dell’eventuale futura sostituzione.

Perché puntare sul material handling

Ma lo scopo di questa materia operativa non riguarda solo l'ottimizzazione in termini assoluti, bisogna anche lavorare in relazione alle esigenze specifiche di un'azienda che decide di operare in termini di logica pull invece di muoversi sempre sul push. Cosa significa esattamente questo?

Spesso le aziende spingono al proprio interno (push) quello che serve per produrre a prescindere dalle esigenze. Questo comporta uno spreco di risorse che però con la logica pull si può evitare.

Questo avviene perché si tira all'interno ciò che serve. Il tutto seguendo il principio del just in time, nei tempi giusti e senza spreco. Per ovviare e rendere disponibile tutto ciò che serve per la produzione senza ritardi e con il giusto impegno di energie c'è bisogno del material handling.

Vantaggi del Material Handling

Il continuo sviluppo e la crescita dei meccanismi aziendali non lascia scampo neppure al sistema di movimentazione dei materiali che deve munirsi di attrezzature e strumenti idonei a sostenere un crescente flusso di merci e persone.

Un sistema di Material Handling ben progettato, tenendo conto anche di procedure standard come quelle poco prima elencate, è in grado di portare grandi benefici alla rete aziendale:

- Maggiore sicurezza per i lavoratori che operano in attività di manipolazione sia per i materiali stessi; Riduzione dei tempi d’inattività e di manipolazioni superflue;

- Miglioramento standard ergonomici sia per efficienza che sicurezza;

- Aumento dell’efficienza del material flow;

- Riduzione del traffico logistico dei muletti;

- Aumento della capacità di trasporto e movimentazione dei materiali grazie a una progettazione attenta di tutte le attività. Vengono eliminate quelle superflue causa di perdita di tempo e incrementate soluzioni multi unità per trasporti più efficienti;

- Ottimizzazione degli spazi a disposizione equilibrando la necessità di stoccare merce con quella di prelievo efficiente ed ergonomico;

- Migliore ambiente di lavoro;

- Aumento della flessibilità tramite un ampio ventaglio di soluzioni per la movimentazione efficace e sicura.

Material handling organizzato e ben pensato sono le giuste fondamenta per la Lean Production. Quando i materiali vengono gestiti correttamente si snellisce il work-flow e si assicura un aumento di valore in qualità del prodotto e servizio al cliente.

Come applicare la movimentazione dei materiali

In primo luogo bisogna definire il processo di material handling intorno agli obiettivi specifici: la merce si muove in base alle necessità e alle esigenze. Però devi anche valutare la sicurezza del processo e la convenienza. La movimentazione deve rispettare standard anche molto severi.

Inoltre dobbiamo comprendere che con questo termine si include tutto ciò che comporta la movimentazione dei supporti, delle merci e delle materie prime che sono coinvolte nel processo.

Quindi anche lo scambio d’informazioni che deve essere reso quanto più efficace e comprensibile possibile per ottimizzare i processi. Inoltre si valuta la possibilità d’integrare alla movimentazione i supporti adeguati. Ad esempio, se penso di spostare alcune merci con un mini lifter devo prevedere anche delle cassette e scaffalature con dimensioni adeguate.

Gli strumenti necessari per iniziare

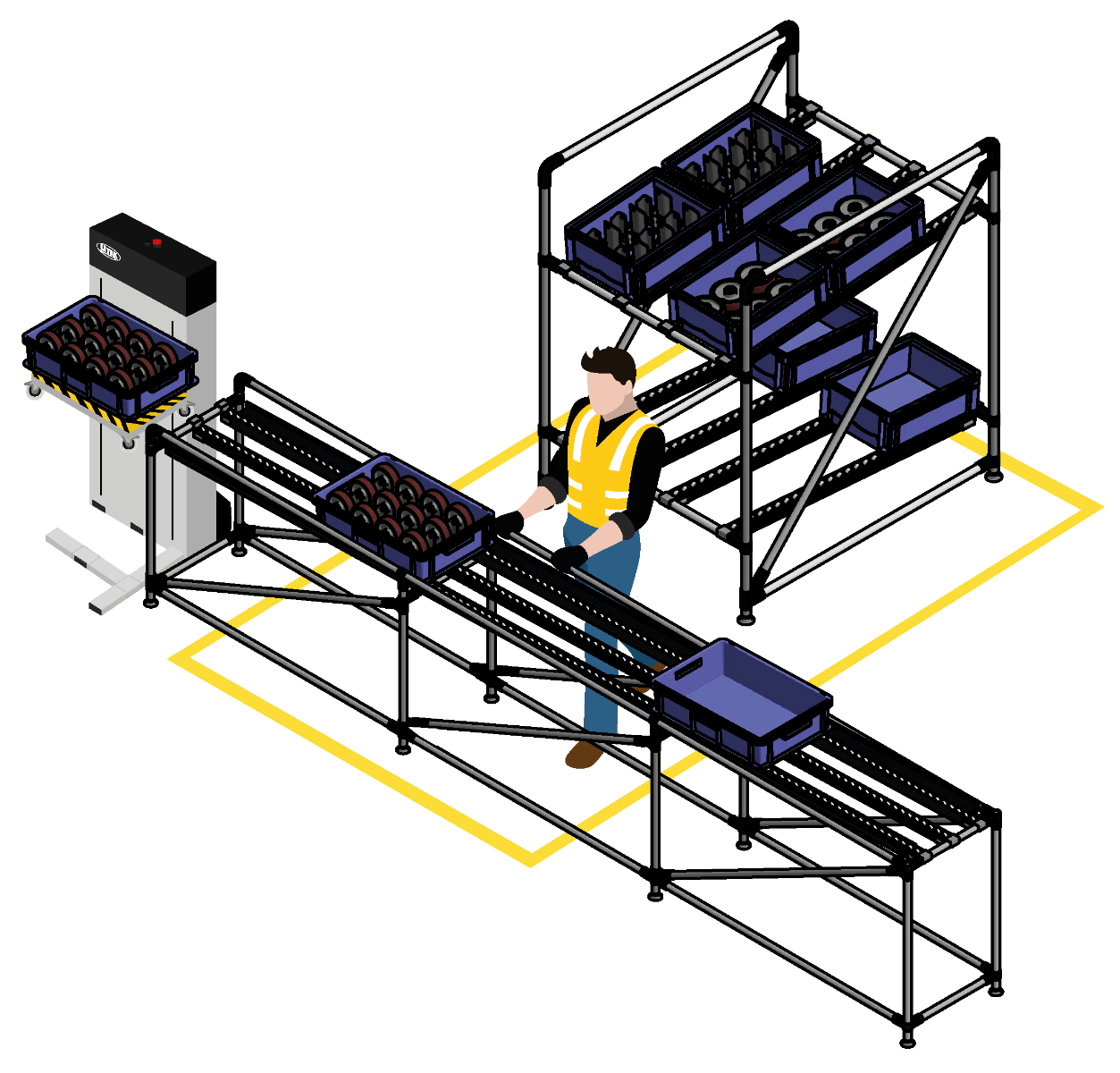

Prima di tutto c'è bisogno di una pianificazione dell'opera di material handling altrimenti si rischia di procedere senza una bussola, investendo tante risorse senza motivo. Poi si può iniziare a lavorare sui meccanismi di movimentazione manuale per poi passare a quella su ruota. Tra i sistemi di material handling troviamo le scaffalature dinamiche ai carrelli movimentazione merci, porta pallet, milk run, sino a sistemi automatizzati (KLT Lifter, navette AGV, piattaforme ribaltabili, mini lifter, ecc…).

Nell'ambito del material handling possono rientrare anche piattaforme di sollevamento, manipolatori industriali elettrici o pneumatici, motoruote, carrelli alveolari con tasche, sistemi tugger train.

Le attrezzature sono infinite, se vuoi un supporto pratico puoi contattarci all'indirizzo info@utekvision.com per avere un'indicazione chiara sul lavoro organizzativo della movimentazione.