Indice dei contenuti

- Kanban, come avviene la richiesta di rifornimento?

- Come ottimizzare l’implementazione di un Kanban

- Punta sulla buona gestione del flusso

- La semplicità è alla base di tutto

- Condividi la logica aziendale

- Ricorda di limitare il Work In Progress

- Feedback

- eKanban, automatizzare l’approvvigionamento del materiale

- Rifornimento automatico del materiale

- Dashboard per monitoraggio continuo KPI

- Monitoraggio materiale ad alta movimentazione

- Sensori intelligenti wireless per industria 4.0

- Usa la strumentazione giusta

Vuoi scoprire come migliorare il metodo Kanban? In primo luogo bisogna dare una definizione di cosa stiamo parlando: si tratta di uno strumento di gestione visiva del lavoro, appartenente alla scuola dell'organizzazione snella delle mansioni (lean manufacturing) che consente di ottimizzare il processo operativo di un'azienda creando un flusso produttivo fondato sulle necessità del cliente che a ritroso influenzano tutta la catena di lavoro.

Obiettivo? Aumentare la produttività migliorando il flusso di produzione, eliminando frizioni e intervenendo proprio dove si creano ingorghi, colli di bottiglia e chiusure operative. Questo metodo si basa su un concetto abbastanza semplice: Just In Time. Vale a dire approvvigionare in modo intelligente, far arrivare ciò che serve nel momento in cui può e deve essere lavorato.

Il metodo Kanban si definisce attraverso una kanban board fisica o elettronica e una serie di cartellini contenenti delle informazioni per fornire e assegnare in tempo reale provenienza, destinazione e quantità, relative a un materiale o prodotto entrato nel flusso di lavorazione. Questi elementi sono parte della gestione agile del processo lavorativo: il cartellino si sposta in base alla fase di lavorazione.

Questo processo consente, in primo luogo, di avere una visione chiara di tutto ciò che succede e di come si procede senza affollare un settore nel momento in cui ha già diverse operazioni da svolgere e di tenere traccia in tempo reale delle necessità dell’intera filiera produttiva programmando forniture e produzione di materiale solo quando è il cliente a richiederlo (Logica Pull).

Kanban, come avviene la richiesta di rifornimento?

Una volta che a magazzino vengono terminate le scorte di un materiale o di un prodotto finito, il cartellino kanban relativo segnala la necessità di rifornimento, che si tratti di un ordine presso fornitori o dell’input alla messa in produzione di un prodotto.

I cartellini in realtà rappresentano una macchina molto più complessa e in grado di tenere traccia non solo delle forniture e delle lavorazioni ma anche dei trasporti e spostamenti di ogni singolo componente che entra nel flusso aziendale.

Il metodo kanban ha come obiettivo la creazione di un flusso autoalimentato e autogestito, con la capacità di eliminare sprechi e sovrapproduzione, lasciando maggiori energie e tempo da incanalare nel Kaizen, per rendere l’intera filiera più efficiente. Da questo punto è possibile arrivare a una riflessione: come migliorare l'applicazione del metodo Kanban in azienda?

Come ottimizzare l’implementazione di un Kanban

Il meccanismo dei cartellini Kanban nel corso degli anni purtroppo è stato banalizzato alla sua mera applicazione pratica ovvero carte visive d'informazioni che aiutano a tenere traccia delle attività svolte e delle movimentazioni dei materiali.

Kanban in realtà non serve per facilitare il lavoro, questo meccanismo a cartellini ruota attorno ai processi con obiettivo finale la creazione di valore di qualità e in velocità per il cliente. Come migliorare però l’applicazione del metodo kanban?

Punta sulla buona gestione del flusso

Il primo obiettivo di una gestione attraverso la metodologia Kanban è raggiungere un flusso di lavoro regolare, equilibrato. Non ci sono gare da vincere o record da raggiungere.

O almeno non è così se alla base non c'è prima una regolarità della consegna. Il valore definitivo è la consegna del prodotto in quanto condizione di qualità massima e l'omogeneità del flusso di lavoro è il primo punto da risolvere.

L’analisi del flusso consiste nel ripercorrere le attività che compongono dall’inizio alla fine il processo produttivo, raggrupparle per tipologie di cicli di vita su un tabellone kanban, calcolare il lead time di ogniuna e i processi completati in un lasso di tempo specificato e infine si visualizza la serie di attività in attesa.

Il metodo Kanban deve servire a ridurre il tempo necessario per un ciclo produttivo ma per fare questo c'è bisogno che i vari passaggi siano omogenei, fluidi. La rappresentazione visuale della board serve proprio per identificare cosa va migliorato e dove si creano gli intoppi.

La semplicità e alla base di tutto

Per fare in modo che la lavagna del metodo Kanban aiuti realmente il processo lavorativo c'è bisogno di un'organizzazione semplice e utile a ciò che bisogna eseguire.

La lavagna deve essere divisa in colonne e queste devono essere studiate per rappresentare realmente il processo lavorativo. Aggiungere colonne inutilmente vuol dire sezionare senza motivo. Per creare una metodologia Kanban efficace deve essere tutto studiato in modo da non aggiungere passaggi inutili. Dopo l’analisi precedente sperimenta soluzioni per ottimizzare il flusso, identificare le mancanze, le falle nel sistema o i miglioramenti che è necessario andare a visionare. Per fare ciò devi sperimentare modifiche al flusso esistente per apportare migliorie da mettere in pratica ai nuovi processi per diminuire o eliminare gli impedimenti.

Condividi la logica aziendale

Se vuoi migliorare l'applicazione del metodo Kanban devi condividere la logica con i dipendenti, lavorano su tutti i livello della produzione. Chi deve applicare le operazioni definite a monte dal metodo Kanban non deve solo subire la scelta: deve essere coinvolto in tutto ciò che avviene sulla board. Condividere tutto ciò e far comprendere il perché viene usato questo metodo è il primo modo per renderlo efficace.

Ricorda di limitare il Work In Progress

Questo è uno dei passaggi chiave se vuoi migliorare l'applicazione del metodo Kanban. Bisogna limitare il WIP, vale a dire i work in progress che vengono portati avanti e iniziati all'interno del processo lavorativo. Si inizia un nuovo WIP solo quando il cartellino già in lavorazione viene spostato nella colonna successiva.

Limitare il numero di lavorazioni permette di applicare la logica pull (tirare solo ciò che serve e che si può lavorare) a discapito di quella push che spinge verso l'operatività anche quando le risorse non ci sono. Usare nel metodo Kanban il WIP in modo virtuoso permette di capire dove si bloccano i cartellini per intervenire e migliorare il flusso di lavoro alla ricerca del kaizen. Ovvero la perfezione.

Feedback

Ottimizzare il metodo kanban non consiste in operazioni di cambiamento drastico ma in un continuo sperimentare e testare sul campo, alla ricerca di nuove soluzioni .

Implementare un meccanismo di feedback permette di avere un riscontro in tempo reale sia da parte dei clienti che dei membri dei team di lavoro.

eKanban, automatizzare l’approvvigionamento del materiale

Migliorare e implementare l’applicazione del metodo kanban non si limita solamente alle pratiche sopra elencate, vengono continuamente sviluppate nuove tecnologie in grado di rendere ulteriormente fluido i processi produttivi e del flusso di materiale. I possibili errori quando si utilizzano sistemi kanban manuali sono molteplici, i cartellino possono essere persi, resi illeggibili, recapitati nella posizione errata o semplicemente notificati in ritardo. Questi semplici errori possono generare fermi nel processo produttivo. Questi errori possono essere risolti automatizzando i processi kanban!

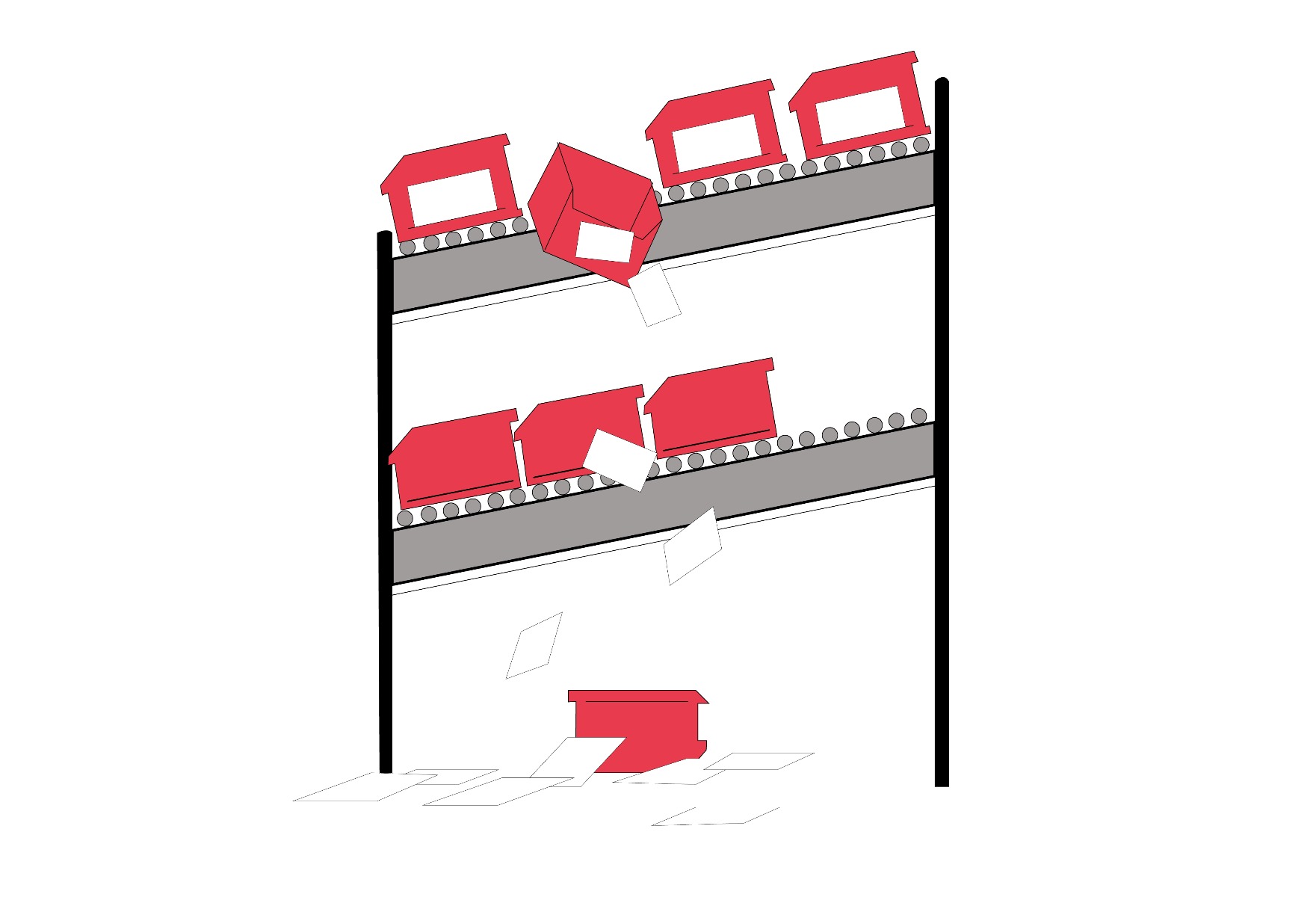

Rifornimento automatico del materiale

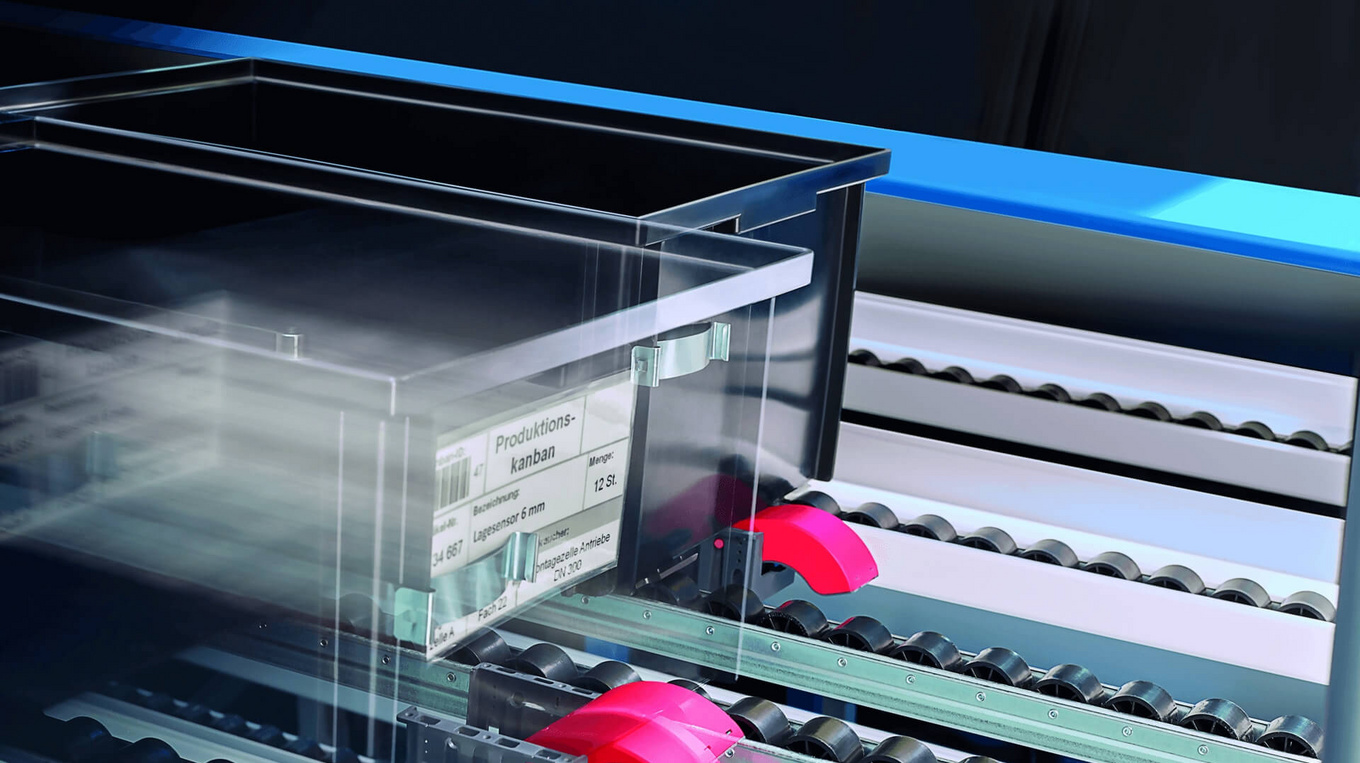

Sto parlando di sistemi di approvvigionamento automatizzato del materiale su scaffalature a gravità e stazioni di lavoro dove le rulliere eKanban vengono dotate di sensori intelligenti wireless. Appena un sensore rileva la rimozione di un contenitore dalla sua corsia, invia in automatico una richiesta di rifornimento tramite la rete wireless senza attività manuali al sistema di gestione materiali. La fornitura si basa esclusivamente sulla necessità.

Dashboard per monitoraggio continuo KPI

Il sistema gestionale risponde generando un ordine di nuovo materiale allo scaffale in questione. Il monitoraggio continuo del flusso di materiale rileva anche il riempimento trasmettendo il cambio di stato. Tutti i cambi di stato dei sensori vengono registrati e visualizzati su una dashboard configurabile in tempo reale, avendo una panoramica completa dei processi per un migliore controllo e pianificazione. Non è lasciato nulla al caso!

I vantaggi dei sistemi automatici eKanban sono:

- Monitoraggio continuo delle richieste di materiale

- Trasparenza dei processi in tempo reale

- Rifornimento automatico materiale

- Controllo dell’intero flusso di materiale

- Riduzione dei tempi di rifornimento ed eliminazione fermi

- Eliminazione sovraccarico e sottoscorte

Monitoraggio materiale ad alta movimentazione

Per il materiale ad alta movimentazione o con tempi di approvvigionamento più lunghi è possibile dotare la rulliera di sensori aggiuntivi, posizionati uno dietro l’altro a cascata per un monitoraggio più accurato del livello di scorte evitando colli di bottiglia e fermi produttivi. Il numero di sensori dipende dalla velocità del flusso e dai tempi di consegna.

Sensori intelligenti wireless per industria 4.0

I sensori intelligenti wireless possono essere spostati in qualsiasi momento, e consentono di apportare modifiche agli scaffali facilmente. Questi tilting sensors wireless sono dotati di una staffa compatibile con la maggior parte delle rulliere a gravità semplicemente a incastro.

Usa la strumentazione giusta

Per affrontare un lavoro virtuoso e ottimizzare il metodo Kanban per applicarlo al meglio in azienda bisogna puntare su un aspetto chiave: esistono metodologie diverse per applicare una lavorazione basata sulla filosofia Kanban. Molte si basano sulla classica comunicazione visual ma in molti casi l'applicazione di questo metodo chiama in causa strumenti differenti:

- SAG Supermarket

- Lavagna Kanban

- Identificazione pallet

- Sensori wireless ekanban

- Cassetta porta Kanban

- KLT-Lifter

- Carrelli Milk Run

- Porta cartellini Kanban

I prodotti Utek ti aiuteranno a trasformare il tuo processo interno in un percorso in grado di ottenere il massimo dal metodo Kanban. Queste pratiche d'implementazione del metodo kanban non devono essere viste come cambiamenti di rotta dai processi standard e ormai collaudati, ma come un modo per migliorare continuamente la tua produzione snella in ottica Kaizen. Per maggiori informazioni puoi mandare un'email a info@utekvision.com.