Covid-19 ha rivoluzionato protocolli aziendali, norme di sicurezza, fasi di produzione e distribuzione. Come far coesistere le strategie di Lean Production con la prevenzione da contagio Covid-19? Come mantenere i lavoratori al sicuro per consentire all’economia di proseguire?

La logistica del magazzino è uno dei temi essenziali per ottimizzare i processi interni di un'azienda. Questo per due motivi essenziali: in primo luogo quest'area è una delle più difficili da affrontare in termini organizzativi. E poi c'è un altro motivo, vale a dire l'idea di poter procedere senza uno schema ben definito. Da dove iniziare?

Oggi è molto importante comprendere l'importanza una figura con una formazione specifica in grado di far funzionare tutta la filiera produttiva, partendo dai fornitori fino alla consegna. Questo ruolo è occupato dal Supply Chain Manager, il Responsabile della Logistica dell’intera filiera della Supply Chain.

Quando si decide di introdurre una nuova linea di produzione o un banco di lavoro ci si pone davanti alla scelta di realizzarla con tubi lean oppure con profili in alluminio. Come scegliere il sistema modulare da utilizzare? Quali sono i vantaggi? Approfondiamo il tema.

Parlare di supply chain in un blog dedicato alla metodologia Lean è importante. In questo modo affrontiamo uno dei temi fondamentali per chi si occupa di ottimizzazione dei processi produttivi in ottica di miglioramento continuo. Da dove iniziare?

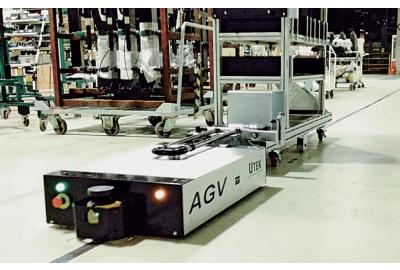

Nel corso degli anni le attività produttive sono state caratterizzate da numerose evoluzioni e cambiamenti, influenzate da nuove tecniche e tecnologie, hanno migliorato velocità, efficienza produttiva e numero di processi gestiti contemporaneamente.

La manutenzione snella (o Lean Maintenance) è un'operazione proattiva che prevede attività pianificate e programmate attraverso TPM. Vale a dire Total Productive Maintenance. Questo metodo viene tradotto in Italia come manutenzione produttiva e ha uno scopo ben preciso.

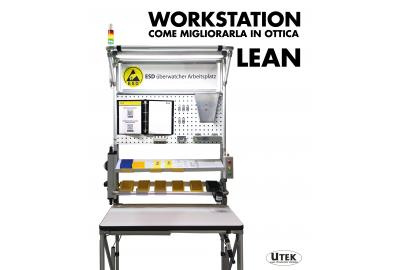

Questa domanda parte da un principio chiaro che fa riferimento alla radice stessa di produzione snella: si deve cercare la perfezione ovunque, anche nella postazione di lavoro. Anzi, è proprio qui che si concentra una buona parte dell'attività di studio e ottimizzazione per snellire processi.

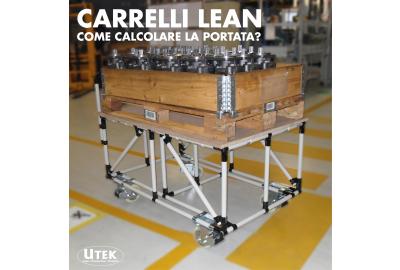

Progettare una struttura modulare Lean è un primo passo verso il miglioramento continuo ma per farlo al meglio è necessario tenere in considerazione le linee guida sulla capacità di carico.

La caratteristica principale di una struttura di questo tipo è la possibilità di essere personalizzata per un uso specifico, ma è necessario considerare il carico previsto!

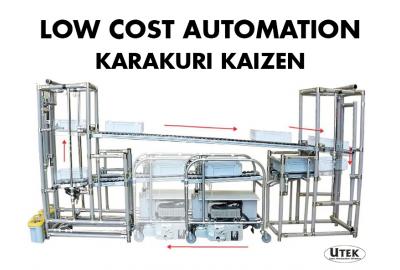

Nel mondo dell’industria 4.0 l’automazione occupa un posto centrale e i dispositivi intelligenti in grado di asservire a questo compito ne sono il mezzo. La Lean Manufacturing ti propone una soluzione LCA dal acronimo "Low Cost Automation" altrettanto efficiente ma dalle risorse più contenute, i Karakuri Kaizen.

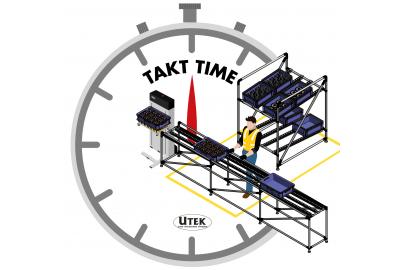

Perché è così importante affrontare il tema del Takt Time quando vogliamo migliorare le prestazioni della produzione? Ecco una serie di definizioni che riguardano questo aspetto centrale del Lean Manufacturing.

La pulizia del posto di lavoro è un punto di partenza per aumentare la vivibilità di un luogo. Però è anche una delle 5S che regolano il pensiero della produzione snella. La pulizia è strettamente collegata alla salute, argomento mai così attuale come in questo periodo di pandemia.

C’è un detto comune per chi si occupa di sicurezza sul lavoro “Un posto di lavoro sicuro è un posto di lavoro efficiente”. Vediamo nello specifico 7 suggerimenti per ridurre gli infortuni da sollevamento e movimentazione manuale dei carichi, frequenti per chi lavora in un magazzino o in una linea di montaggio.

I principi della tecnica 5s sono alla base del concetto stesso di Lean Manufacturing, vale a dire produzione snella. 5S è metodo sistematico per l’organizzazione dei luoghi di lavoro con obbiettivo di creare valore e ottimizzare gli spazi di lavorativi.

Gli sprechi nella produzione sono nemici da combattere. L’obbiettivo principale di ogni azienda che affronta un processo produttivo è trovare una soluzione ai passaggi e frizioni che tendono a vanificare gli sforzi per poter creare valore per il cliente e ottenere un buon risultato in termini di profitto.

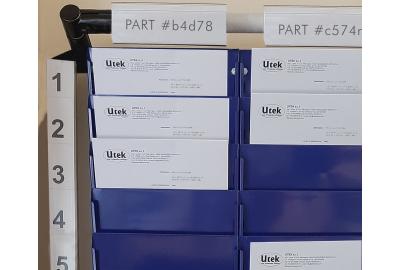

I flowrack anche noti come Magazzini Supermarket FiFo (First In First Out) consentono di migliorare l’efficienza della linea di produzione, riducendo i costi produttivi e lo spazio di lavoro occupato, garantendo al contempo ergonomia di carico e prelievo. Come?

Gestire un magazzino è probabilmente la più importante attività di un’azienda. Il magazzino rappresenta uno dei punti cruciali della supply chain in cui si concentrano gran parte delle attenzioni quando si ragiona in termini di organizzazione snella dell'azienda.

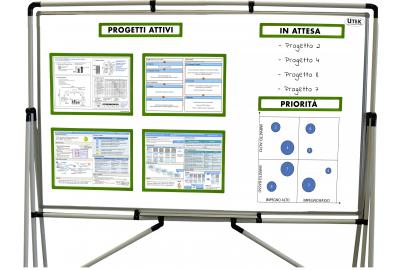

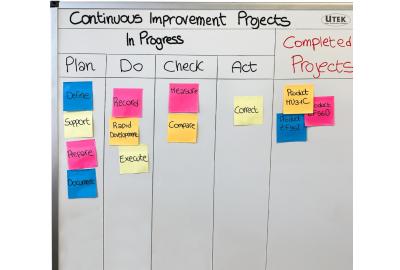

Una sfida importante per le aziende: capire come gestire i progetti con la metodologia Lean, una soluzione che ha come obiettivo fondamentale la possibilità di raggiungere quello che è il concetto fondate. Vale a dire il Kaizen!

Il mercato è una realtà in continua evoluzione e i tempi di risposta ai cambiamenti sono la chiave per il successo o il fallimento. Il metodo Lean che ci indirizza verso una strategia in grado di unire gli obbiettivi e l’operatività quotidiana in una più ampia Lean Strategy.

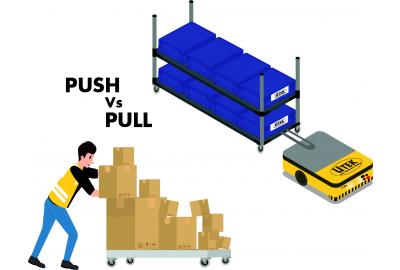

Questa è una delle differenze fondamentali quando parliamo di Lean Manuafacturing e produzione snella: Pull e Push, due logiche differenti che possono trasformare definitivamente la produzione di un prodotto e l'ottimizzazione dei processi. Ma perché c'è tutta quest'attenzione?

Quali sono i migliori software per gestire un magazzino? Per affrontare la sfida del miglioramento interno in ottica di Lean Logistics c'è bisogno di un software adeguato per la gestione del magazzino che ti permetta di monitorare tutte le attività legate alla logistica. Quali sono le alternative?

Quali sono i punti essenziali per progettare il banco da lavoro? Abbiamo stilato una lista di sette regole del ergonomia che vi supporteranno nella progettazione dei vostri posti di lavoro e sistemi di produzione, in che modo?

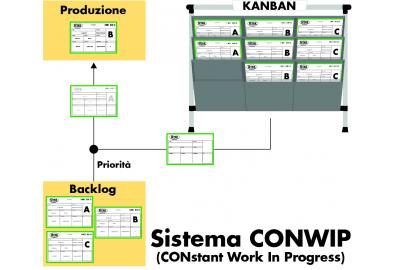

Il CONWIP (CONstant work in progress) è una tecnica di monitoraggio del flusso di materiale applicabile a differenti tipologie di sistemi produttivi. Può essere considerato uno strumento del kanban per il suo utilizzo di segnali visuali (cartellini). Quali sono i rapporti tra metodologia snella e CONWIP?

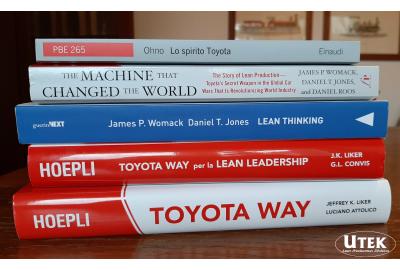

Per implementare una metodologia Lean, le idee sono essenziali ma non possono essere attuate senza i prodotti e gli strumenti giusti. Qui abbiamo raccolto i migliori Lean Tools per aiutarti a scegliere la soluzione giusta per il tuo progetto di Lean Trasformation nel minor tempo!

Una sfida importante per le aziende: capire come organizzare il lavoro con il metodo Lean, una soluzione che ha come obiettivo fondamentale la possibilità di raggiungere quello che è il concetto fondate. Vale a dire la perfezione, il Kaizen!

Il kanban è uno strumento del Lean Manufacturing, utilizzato per migliorare l'efficienza produttiva determinando cosa, quanto e quando produrre, sulla base di una domanda effettiva rispetto a una domanda prevista. Questo consente di ridurre l'inutilità e lo spreco. Spreco di cosa?

Il metodo Just in Time (JIT) è uno dei punti essenziali se si vuole snellire il processo produttivo. E’ proprio questo il concetto che si trova alla base del modello Just in Time: evitare ciò che non serve e approvvigionare il necessario solo quando serve.

L’Obeya room, è uno degli strumenti fondamentali nella progettazione con approccio alla filosofia Lean. È un termine di origine giapponese che letteralmente significa “grande stanza” ma che per analogie legate al suo concetto è simile alla tradizionale “stanza della guerra”...

All’interno dell’approccio lean, vi è un principio che assume particolare importanza per l’automazione dei processi: si tratta del Karakuri Kaizen. Si basa sull’utilizzo di soluzioni meccaniche, semplici da implementare ma efficaci per la riduzione degli sprechi e la gestione ottimale della produzione.

L’applicazione di strategie di Lean Management, contribuisce alla riduzione degli sprechi e alla massimizzazione della redditività, rappresentando un metodo essenziale per il funzionamento ottimale dell’azienda nel suo complesso. Ma come applicare, nel concreto, il Lean Management all’interno delle imprese?

Sigma è un simbolo dell’alfabeto greco utilizzato per identificare l’oscillazione di un parametro rispetto a una media, six invece è il termine inglese per indicare il numero sei, ovvero il livello massimo di qualità raggiungibile.

Il concetto da assimilare è chiaro: bisogna ambire sempre al miglioramento. Per questo è importante capire come applicare il ciclo di Deming dal acronimo PDCA in azienda. In molti casi si rimane ancorati a una concezione statica di Lean Production, senza capire che la produzione snella deve essere inclusa in un processo di continuo sviluppo.

Nella sua concezione più generica la Lean Logistics è l'applicazione del Lean Thinking per migliorare la logistica e i processi di un luogo di lavoro. E’ il cambiamento che serve per passare da una logistica tradizionale a una più a supporto della produzione snella applicando concetti Milk Run e Water Spider (Mizusumashi in Giapponese).

Il magazzino è il portafoglio del azienda, gestirlo al meglio significa ottimizzare la gestione ordini ed evitare sprechi aumentando l’efficienza del sistema di stoccaggio al fine di evitare errori e ridurre perdite economiche. Da dove iniziare il lavoro di miglioramento e riduzione dei costi del magazzino?

La segnaletica orizzontale consente alle persone di raggiungere l'obiettivo ideale in termini di messaggio inviato e percepito. Sappiamo che attraverso i colori e i simboli (in sintesi, con il Visual Management) si può comunicare con un'efficacia superiore.

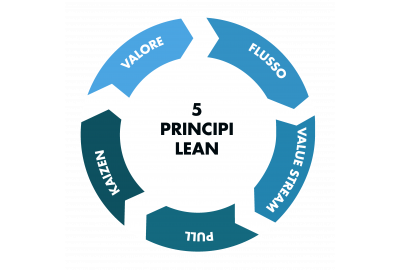

Quando decidi d’iniziare un percorso di ottimizzazione del valore interno sfruttando al massimo il suo potenziale devi, per ovvi motivi, puntare sui principi della produzione snella. Vale a dire quel processo che consente di minimizzare gli sprechi interni fino ad arrivare al grado zero. Ovvero la perfezione in termini di ottimizzazione.

I principi della produzione snella sono tutti incentrati sul miglioramento dei processi, che porta in definitiva a una maggiore efficienza, flessibilità e produttività. Uno dei blocchi costitutivi del Lean riguarda il cambio rapido di produzione. Più veloci sono i tempi di set up, minori sono i fermi macchina.

Il sistema Milk Run (corsa del latte) in Intralogistica è un metodo di consegna delle scorte e delle materie prime tra il magazzino e le linee di produzione. Il sistema Milk Run è solitamente un trasporto in-plant. Si basa sulla filosofia di PULL, mantenendo basse le scorte e facilitando la fornitura del materiale.

Oggi il nostro mondo è cambiato. La pandemia legata al Coronavirus ha modificato le nostre vite e ha imposto dei cambiamenti importanti per quanto riguarda la vita personale e professionale. Possiamo aiutarti ad affrontare le misure per la riapertura.

Passiamo buona parte della nostra vita seduti dietro a una scrivania, i difetti del tuo ufficio possono influenzare l'efficienza e il benessere di tutti i lavoratori. Un ambiente ordinato e accogliente è solo il punto di partenza.

Con la crescita del mercato globale, i magazzini sono costantemente sotto pressione per prestazioni migliori, più veloci ed efficienti. Con l'aumentare di questa pressione, il ruolo della gestione Lean del magazzino diventa sempre più rilevante

Capire come organizzare gli scaffali in magazzino è importante perché il concetto di Lean Manufacturing si basa su questo: snellire ogni operazione del processo produttivo e logistico, dal spostamento di magazzino, carico e scarico fino alla movimentazione dei prodotti finiti.

Per favorire la sicurezza nel posto di lavoro e il rispetto delle norme di sicurezza, Utek ha sviluppato una serie di linee guida che ti permetteranno di riprendere prima il tuo lavoro senza esporti al rischio di contagio nel rispetto della normativa vigente.